第4章 机构的静力分析

第4章平面机构的力分析

1.学习要求

1)了解机构中作用的各种力的分类及机构力分析的目的和方法。

2)搞清质量代换的概念和条件,能确定机构中构件惯性力。

3)搞清当量摩擦系数、摩擦圆及总反力的概念及意义,能对常见的几种运动副中摩擦力或摩擦力矩和总反力进行分析和计算。

4)能对几种最常见的简单机构在考虑运动副中的摩擦力的情况下进行力分析与计算。

5〉能对Ⅱ级机构进行动态静力分析。

2.重点难点

本章学习重点是构件惯性力的确定及质量代换法;几种常见运动副中摩擦力及总反力的确定和几种常见机构考虑摩擦时的力分析;用图解法和解析法对平面Ⅱ级机构作动态静力分析。学习难点是转动副中总反力作用线的确定和考虑摩擦时机构力的分析。

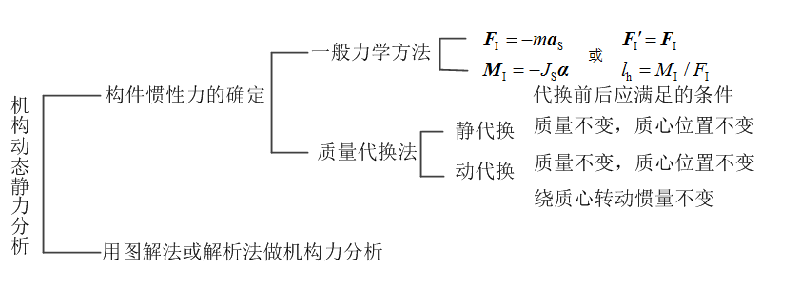

3.知识脉络

4.学习方法指导

(1)关于机构的力分析方法学习的说明

1)对于质量较小、速度较高的机械一般作静力分析即可满足工程上的要求。但对于质量大、速度高的机构,在对机构力分析时应该考虑构件加速运动的影响。因为在现代高速机器中构件的加速度非常大,如果不考虑构件的加速运动会导致对构件的负载力估计不足,以致在以后的工程计算中可能引起错误。

2)对机构进行动态静力分析的理论基础是理论力学中已介绍过的达朗伯尔原理,本课程在应用该原理时,为便于其在工程实践中的应用,增加了一些便于为工程实践应用的方法,如质量代换法、图解法等。同时本章的力分析与前一章的运动分析有许多相同之处,都是矢量方程的建立和求解,所不同的仅是建立矢量方程所依据的原理一个是力的平衡条件,一个是运动学原理,故将两者联系起来学习既可相互借鉴和补充,又便于我们扩展思路。

3)对机构进行动态静力分析的关键是构件惯性力的确定。构件惯性力的确定除了可用理论力学中已学过的方法外,此地,还介绍了一种很有用的工程计算方法一一质量代换法。工程上用得较多的是两点质量代换(三点和四点质量代换在工程上也有用的,但应用较少,其应满足的代换条件与两点代换相似),其又分为动代换和静代换。静代换由于使用上较自由,虽然在静代换后在转动惯量上有一些误差,但在工程上的应用仍最多。

(2)要掌握运动副中的摩擦力分析方法的重点首先,要对摩擦有一个正确的概念。

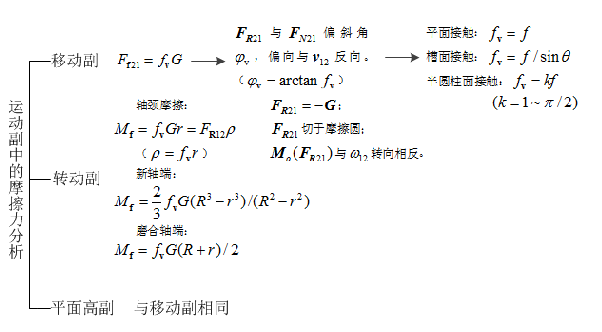

摩擦在机器中是一个普遍存在的重要问题。摩擦对机器的工作有其不利的一面(摩擦引起能量的损耗,使运动副元素遭到磨损,摩擦发热改变了机器的尺寸精度、配合性质和润滑剂的性能);也有有利的一面(许多传动和装置是靠摩擦来工作的,如带传动、螺纹联接、制动器、摩擦焊接机等)。机器中摩擦主要发生在运动副中,因运动副中有产生摩擦的全部必需条件,故研究机器中的摩擦也就主要是研究运动副中的摩擦。其次,运动副中的摩擦力分析的关键是要确定其中摩擦力的大小和总反力的方向。

平面和槽面接触滑块

(3)掌握运动副中摩擦力确定的重点

1)移动副移动副中摩擦力确定重点掌握如下三点:

一是引入当量摩擦因数和当量摩擦角的概念,简化或规一化了移动副摩擦力和总反力方向的确定。当量摩擦因数是一个假想的摩擦因数,引入当量摩擦因数的目的,是为了简化计算。即不管相互接触的两运动副元素的几何形状如何,只需引入适当的当量摩擦因数,均可按平面摩擦来计算其摩擦力。也就是说,将两运动副元素为不同几何形状接触面的各种移动副摩擦力的计算问题都当量为单一平面摩擦的移动副摩擦力问题。

二是移动副中的摩擦力大小计算,其计算通式为 F=fG,式中G为外载荷,fv为当量摩擦因数,f其值取决于接触面的几何形状和实际摩擦因数。如对于槽面摩擦,0为槽面的槽形半角,等等。

三是移动副中总反力方向的确定方法:移动副中总反力的方向应与法向反力偏斜一摩擦角g ,总反力Frex与法向反力偏斜的方向与构件1相对于构件2的相对速度vz的方向相反。也可概括为移动副中总反力的方向与构件1相对于构件2的相对速度的方向成90°。算关键是已知或根据移动副不同接触面的几何形状确定出其当量摩擦因数。

(4)机构力分析的步骤

1)在对机构进行受力分析时,若需同时求得作用在机构上的平衡力和各运动副中的反力,则需将机构拆分为各基本杆组,然后对各基本杆组逐个进行受力分析。可以证明,各基本杆组同时也都是静定杆组。所谓静定杆组是指杆组中包含的未知量的个数恰与杆组所能列出的独立的力平衡方程式的个数相等。

拆出基本杆组的方法与机构结构分析时基本相同,但不是由远离原动件的地方开始拆分杆组,而是从远离作用有未知平衡力的构件开始,在拆出的杆组中不应包含有未知的外力。通过对各杆组的受力分析,最后才分析作用有未知平衡力的构件,以求出平衡力。

利用矩阵法对机构进行力分析,可同时求出各运动副中的反力和所需的平衡力,而不必按静定杆组逐一进行推算。且矩阵运算有标准子程序或Matlab工具软件求解器可资利用,这是利用矩阵法的优点。

2)在对机构进行受力分析时,在一般情况下可不考虑摩擦,所带来的误差也不会太大。但当机构处于某些特殊位置时(如第八章将会讲到的死点、极位等),这时若不考虑摩擦将会带来巨大误差,故在确定冲压类设备所能产生的最大冲压力、钢筋剪类设备的实际增力倍数时,就不能不考虑摩擦。对一些较复杂的机构在考虑摩擦的情况下作受力分析时,常只有采用逐步逼近的方法才能得解。

5.案例分析

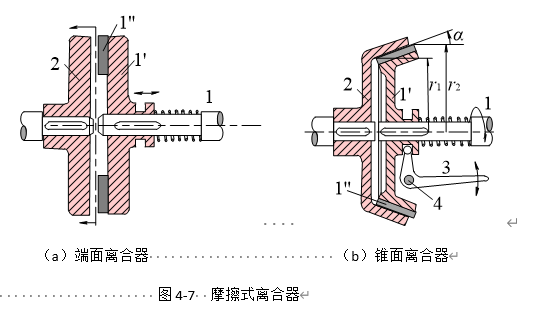

图4-7所示为端面和锥面两种摩擦式离合器,它们都是由主动轴1及其上可沿键相对滑移的摩擦盘1'(上装有摩擦材料1'')与从动轴2用键联结的摩擦盘2'组成,两盘面在弹簧提供的轴向力F作用下相压紧并产生摩擦来传动力矩M,而采用主动操控摇杆3产生脱离或结合,均有过载安全保护可自动脱离功能。设已知两锥面尺寸如图b所示,其结合面的摩擦因数均为f,试确定两离合器在F力作用下可传递的力矩M的大小。

解:图a所示端面摩擦离合器,显然其两盘结合时的摩擦属轴端摩擦,故该离合器在新轴端和磨合轴端两种情况,其在轴向力F作用所能传动的力矩M的大小分别为相应的摩擦力矩Mf,即分别为式(4–14)和(4–15)。而图b所示锥面摩擦离合器,可利用当面摩擦因数的概念,只要引入其当量摩擦因数fv= f /sinα,即将该离合器的两锥面接触摩擦可当量为一个两盘端面接触摩擦来计算。于是锥面离合器在新轴端和磨合端两种情况下受轴向力F作用下可传递的力矩M的大小计算分别如下式:

M=Mf= 2f F( r23 – r13)/ [3(r22 – r12)sinα] (4-14)

M=Mf = f F( r2 + r1)/(2sinα) (4-15)